آشنایی با نظام آراستگی 5S در محیط کار و دستورالعمل اجرایی آن

نظام آراستگی 5S در محیط کار چیست؟

نظام آراستگی 5S که به فایو اس نیز معروف است، روشی ایمن برای سازماندهی و ایجاد فضای کاری ایمن، کارآمد و موثر است. پس از تحقیقات گسترده ای که دانشمندان در رابطه با رفتار کارمندان و کارکنان مجموعهها و شرکتها انجام دادند، به این نتیجه رسیدند که زمانی که یک کارمند پس از اتمام یک روز کاری میز کار خود را بدون نظافت و در همان حال رها کرده و به منزل میرود، زمانی که صبح به محل کار باز میگردد با دیدن میز کار شلوغ و نامرتب خستگی روز کاری گذشته در بدنشان میماند.

در واقع آشفتگی فضای کاری، بدون آنکه افراد متوجه باشند بر روی حالات و روحیاتشان موثر بوده و راندمان کاری را در آنها پایین میآورد. علاوه بر آن این مسئله به ظاهر کوچک و ساده میتواند بر تفکر و احساس آنها نسبت به فضای محیط کاری تاثیر گذاشته و به مرور زمان کارمندان و کارکنان یک شرکت را نسبت به محیط کاری دلسرد کند.

برای جلوگیری از ایجاد چنین مشکلاتی، نظام آراستگی 5S (فایو اس) ایجاد شده است. این نظام با برقراری یک مجموعه جامع از دستورالعملها در ایجاد یک فضای کاری مطبوع و منظم کمک میکند تا تمامی چالشهای مربوط به برقراری نظم و پایداری آن در محیط کاری از بین برود.

نظام آراستگی 5S از یک پلتفرم ثابت شامل 5 قانون پیروی میکند. این قوانین به ایجاد مجموعهای از اصول برای برقراری نظمی مناسب در محل کار منجر میگردد. در واقع پیروی از این قوانین در محیط های کاری، کارگاهی و تولیدی یک روتین و برنامه روزانه دقیق از دستورالعملهای ثابت را بهوجود میآورد که همگی در راستای بازدهی و راندمان بیشتر و موثرتر افراد در محیط کار میگردد.

نظام آراستگی با تاکید بر روی حذف موارد غیرضروری، قرار دادن هر چیزی در جای مناسب خود و استاندارسازی شیوههای نگهداری از محیط کار باعث برقراری نظم و پایداری آن و نهایتا ایجاد یک محیط کاری مطبوع میگردد.

اصول ۵گانه 5S (فایو اس) مخفف چیست؟

همانطور که در بالا ذکر گردید اصول ۵گانه 5S، بر پایه پنج کلمه ژاپنی بنا شده است که هر کدام با حرف “S” شروع میشوند. تمامی این ۵ مورد اشاره به برقراری یک نظام منسجم و بهبود مستمر سازمان دارد که میتواند موجب ایجاد یک محیط کاری مطبوع گردد.

در ادامه به معرفی گام های اساسی و مهم نظام فایو اس در محیط کار خواهیم پرداخت که عبارتند از:

- Seiri (ساماندهی)

- Seiton (نظم و ترتیب)

- Seiso (پاکیزهسازی)

- Seiketsu (استانداردسازی)

- Shitsuke (حفظ و نگهداری)

تاریخچه پیدایش نظام آراستگی 5S در ژاپن

نظام آراستگی محیط کار 5S که به فایو اس نیز معروف است، ریشه در ژاپن بعد از جنگ جهانی دوم دارد. در آن زمان، بسیاری از صنایع ژاپنی با مشکلاتی مانند کمبود فضا، کمبود مواد و نیروی کار و همچنین کیفیت پایین محصولات روبرو بودند. برای حل این مشکلات، مدیران ژاپنی به دنبال راه هایی برای بهبود کارایی و بهره وری در محیط کار بودند.

در اواخر دهه ۱۹۴۰، یوشیو هیراوکا، مهندسی که در کارخانه کشتی سازی توکیو کار میکرد، سیستمی را به نام “5S” برای سازماندهی و پاکیزهسازی محیط کار توسعه داد. این سیستم بر پایه پنج اصل ژاپنی بنا شده بود که هر کدام با حرف “S” شروع میشدند.

سیستم 5S هیراوکا به سرعت در سایر صنایع ژاپنی به کار گرفته شد و امروزه به عنوان یکی از عوامل اصلی “معجزه اقتصادی ژاپن” شناخته میشود. در دهه ۱۹۷۰، نظام آراستگی 5S به خارج از ژاپن نیز گسترش یافت و امروزه در سراسر جهان در انواع مختلف محیط های کاری، از جمله کارخانهها، ادارات، بیمارستانها و مدارس، استفاده میشود.

در ادامه به بررسی تاریخچه و مهم ترین تغییرات نظام آراستگی محیط کار 5S در طول زمان میپردازیم که عبارتند از :

- سال ۱۹۴۵: یوشیو هیراوکا سیستم 5S را در کارخانه کشتی سازی توکیو توسعه داد.

- دهه ۱۹۵۰: نظام آراستگی 5S در سایر صنایع ژاپنی به کار گرفته شد.

- دهه ۱۹۷۰: در این دهه نظام 5S به خارج از ژاپن گسترش یافت.

- دهه ۱۹۸۰: اصول ۵گانه 5S به عنوان یک روش مدیریتی شناخته شد.

- دهه ۱۹۹۰: در این سالها نظام آراستگی در صنایع مختلف، از جمله تولید، خدمات و مراقبتهای بهداشتی، به کار گرفته شد.

- قرن ۲۱: در حال حاضر نظام آراستگی 5S به عنوان ابزاری برای بهبود کیفیت، ایمنی و محیط زیست استفاده میشود.

نقش اجرای نظام آراستگی 5S (فایو اس) در بهبود مستمر سازمان

نظام آراستگی محیط کار 5S (فایو اس)، نقشی اساسی در بهبود مستمر سازمان ایفا میکند. این نظام جامع با بهره مندی از قوانین ثابت در محیط کار و همچنین دخیل کردن تمامی کارکنان و مدیران مجموعهها در این قوانین، به ایجاد یک نظم در امور نظافتی رسیده و موجب پایداری آن نیز میگردد.

در واقع میتوان گفت ایجاد روتین و برنامه منظم به همراه انجام روزانه و مستمر آن توسط تمامی کارکنان، انضباط را در محیط کاری شکل میدهد. پیامدهای این نظم و انضباط به مرور در تمامی زوایای کار یک مجموعه و همچین افراد آن سازمان نمودار میگردد. به طور کلی نظام آراستگی مانند تولید ناب عمل کرده و در بهبود مستمر سازمان نقش بسیار مهمی را ایفا میکند.

علاوه بر این، اصول ۵گانه 5S به عنوان پایه و اساس برای سایر ابتکارات بهبود مستمر مانند مدیریت کیفیت جامع (TQM) و تولید ناب (Lean Manufacturing) عمل میکند. با پیاده سازی نظام آراستگی، سازمانها میتوانند بستر مناسبی برای اجرای سایر روشهای بهبود مستمر فراهم کنند و به طور مداوم عملکرد خود را ارتقا دهند.

برای شناخت و بررسی بیشتر فواید اجرای اصول ۵گانه 5S در سازمان، چند نمونه از تاثیرات نظام آراستگی 5S در بهبود مستمر سازمان آورده شده است که به بیان آنها میپردازیم:

- اجرای اصول 5S در یک شرکت یا کمپانی: شرکتی که سیستم 5S را اجرا کرده است، میتواند با کاهش زمان جستجو برای ابزار و مواد، ۱۰% از زمان تولید خود را صرفهجویی کند.

- برقراری نظام آراستگی 5S در یک بیمارستان: بیمارستانی که نظام آراستگی را در بخش اورژانس خود اجرا کرده است، با کاهش ۲۰% از زمان انتظار بیماران در موقعیت های مختلف مواجهه میشود.

- بهره گیری از سیستم 5S در مدرسه: یک مدرسه که نظام آرستگی 5S را در کلاسهای درس خود اجرا کرده است، به راحتی ۱۵% از ضایعات کاغذ را کاهش میدهد.

اهداف اجرای نظام 5S در محیط کار

چنانچه عنوان گردید، نظام آراستگی محیط کار 5S، مجموعه ای از پنج اصل است که با هدف ایجاد محیطی ایمن، کارآمد، تمیز و منظم در محل کار طراحی شده است. اهداف اصلی اجرای نظام 5S در محیط کار عبارتند از:

- افزایش راندمان کاری و بازدهی بهینه

- کاهش ضایعات و اتلاف وقت

- ایجاد نظم و انضباط در محیط کار

- افزایش عمر تجهیزات و ابزارآلات

- صرفه جویی در مصرف مواد و منابع طبیعی

- ایجاد فرهنگ سازمانی مبتنی بر نظم، انضباط، مسئولیت پذیری و احترام به محیط کار

- بهبود ارتباطات بین کارکنان

- افزایش رضایت مشتریان

- ایجاد مزیت رقابتی برای سازمان

در ادامه به بررسی بیشتر اهداف مورد نظر در برقراری سیستم 5S در یک مجموعه میپردازیم.

بهبود راندمان در سازمان با برقراری نظام آراستگی 5S

نظام آراستگی فایو اس با ایجاد نظم، انضباط و پاکیزهسازی در محیط کار، به سازمانها کمک میکند تا به روشهای مختلف راندمان خود را ارتقا دهند. در واقع با سازماندهی و مرتب بودن محیط کار، میتوان به راحتی و سرعت بیشتری به ابزار و مواد مورد نیاز دسترسی پیدا کرد و از اتلاف وقت جلوگیری کرد.

استانداردسازی روشهای انجام کار، به انجام کارها به صورت صحیح و در کمترین زمان ممکن کمک میکند. با کاهش ضایعات و دوباره کاری، میتوان از اتلاف منابع و زمان جلوگیری کرد. در ادامه به مهم ترین اثرات نظام ۵اس در بهبود راندمان کار در سازمان اشاره خواهیم کرد که عبارتند از:

- افزایش تمرکز و دقت

- بهبود گردش کار

- افزایش طول عمر تجهیزات

- بهبود روحیه و انگیزه کارکنان

ارتقای کیفیت محصولات و خدمات توسط اجرای 5S

برقراری نظام آراستگی در یک مجموعه، نقشی اساسی در ارتقای کیفیت محصولات و خدمات ایفا میکند. این نظام با ایجاد رویکردی منسجم و یکپارچه به فرآیندهای تولید و ارائه خدمات، به سازمانها کمک میکند تا به طور مداوم کیفیت محصولات و خدمات خود را ارتقا دهند و از ثبات و پایداری آن در طول زمان اطمینان حاصل کنند.

در واقع با ایجاد نظم و انضباط در محیط کار، احتمال بروز خطا و نقص در محصولات و خدمات کاهش مییابد. همچنین استانداردسازی روشهای انجام کار، به تولید محصولات و ارائه خدمات با کیفیت ثابت کمک میکند. در اینجا به برخی از مهمترین مزایای برقراری نظام پیوستگی برای ارتقای کیفیت محصولات و خدمات اشاره میکنیم که عبارتند از:

- استانداردسازی فرآیندها

- کنترل کیفیت

- بهبود مستمر

- ایجاد مزیت رقابتی

افزایش سطح ایمنی در محیط کار با کمک سیستم 5S

محیط کار تمیز و مرتب، فضایی ایمن تر برای کار کردن است. در واقع با حذف لوازم و ابزارآلات اضافه و بلااستفاده و همچنین چیدمان دقیق هر ابزار در جای مناسب خود از برخورد و اصطحکاک اضافی کارکنان با لوازم جلوگیری میشود. همچنین تمیزکاری این ابزارآلات و محیط کار نیز تا حد چشمگیری این خطرات را کاهش میدهد.

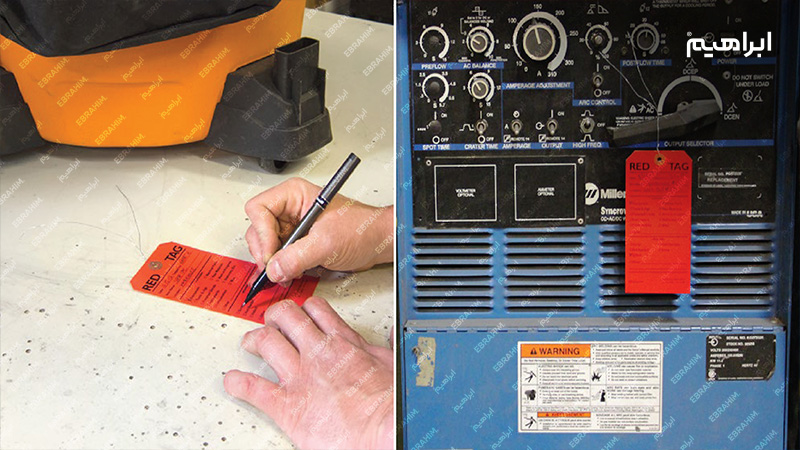

به طور کلی، با اجرای سیستم 5S میتوان خطرات ایمنی را شناسایی و آنها را از بین برد. آموزش نظام آراستگی 5S به کارکنان میتواند به آنها در یادگیری نحوه کار ایمنتر کمک کند. در اینجا به برخی از اقداماتی که توسط این اصول برای ارتقای ایمنی انجام میشود، اشاره میکنیم:

- جدا کردن اقلام ضروری از اقلام غیرضروری

- مرتب کردن اقلام ضروری

- تعیین مکان مشخص برای هر چیز

- استفاده از سیستمهای علامت گذاری و کدگذاری

- تمیز کردن و پاکیزه نگه داشتن محیط کار

- از بین بردن آلودگی ها و مواد خطرناک

- ایجاد و اجرای دستورالعمل های ایمنی

- انجام معاینات و بازرسی های ایمنی به طور منظم

- گزارش دهی و پیگیری موارد ناایمن

- ایجاد فرهنگ ایمنی در سازمان

کاهش هزینه های سازمان با برقراری نظام 5S

با پیاده سازی نظام آراستگی 5S بسیاری از هزینههای سازمان کاهش مییابد. به این صورت که میتوان از ضایعات، دوبارهکاری و ناکارآمدیها کاست و در نتیجه هزینههای سازمان را کاهش داد. همچنین با برقراری سیستم 5S عمر مفید تجهیزات و ابزاربه میزان چشمگیری افزایش پیدا میکند.

در واقع میتوان گفت برقراری اصول ۵گانه 5S در یک سازمان میتواند به طور مستقیم و غیرمستقیم به کاهش هزینهها در بخشهای مختلف آن کمک کند. در اینجا به برخی از مهمترین روشهای کاهش هزینهها توسط سیستم 5S اشاره میکنیم که عبارتند از:

- کاهش ضایعات مواد

- کاهش ضایعات زمانی

- کاهش ضایعات ناشی از دوباره کاری

- کاهش هزینه های تعمیر و نگهداری

- کاهش هزینه های انبارداری

- کاهش هزینه های مربوط به حوادث

- کاهش مصرف انرژی

بهبود روحیه کارکنان سازمان به وسیله اجرایی شدن نظام آراستگی 5S

روشن است که کار کردن در محیطی تمیز، مرتب و ایمن، روحیه کارکنان را افزایش میدهد و انگیزه آنها را برای کار بیشتر میکند. برقراری نظام آراستگی 5S میتواند به ایجاد حس تعلق و کارگروهی در بین کارکنان کمک کند.

در واقع مشارکت افراد در برقراری نظم در محیط کاری به کارکنان کمک میکند تا احساس مسئولیت بیشتری نسبت به محیط کار خود داشته باشند. در اینجا به برخی از مهمترین اثرات ارتقای روحیه کارکنان توسط سیستم 5S در محیط کار اشاره میکنیم که عبارتند از:

- ایجاد محیطی دلپذیر و مطلوب

- افزایش حس مسئولیت پذیری و تعلق خاطر

- ارتقای ایمنی و سلامت محیط کار

- افزایش کارایی و بهره وری

- بهبود کیفیت زندگی کاری

- ایجاد فرصت برای همکاری و تعامل

لازم به ذکر است که، با ایجاد محیطی دلپذیر، ایمن و کارآمد، میتوان به طور کلی کیفیت زندگی کاری کارکنان را ارتقا داد. کارکنانی که از شغل خود راضی هستند و در محیطی دلپذیر کار میکنند، شادتر، سالمتر و خلاقتر خواهند بود.

حفاظت از محیط زیست به واسطه سیستم 5S

یکی از بزرگترین و مهمترین مزیتهایی که پیاده سازی نظام آراستگی 5S برای مجموعه ها و شرکت های مختلف به همراه دارد، سازگار نمودن سازمان با محیط زیست است. در واقع سیستم 5S با کاهش میزان ضایعات و آلودگیها به حفظ محیط زیست کمک میکند و همچنین مصرف منابع طبیعی را کاهش میدهد.

معرفی ۵ گام نظام آراستگی 5S در سازمان

اصول ۵گانه 5S (فایو اس)، یک فلسفه مدیریتی ژاپنی است که با هدف ایجاد محیطی منظم، تمیز، ایمن و کارآمد در محل کار طراحی شده است. این سیستم بر پایه پنج اصل اساسی بنا شده است که هر کدام با یک حرف ژاپنی شروع میشود.

پیاده سازی نظام 5S میتواند چالش برانگیز باشد، اما مزایای آن برای سازمانها بسیار زیاد است. با تعهد به سیستم 5S و اجرای آن به طور مستمر، سازمانها میتوانند به طور مداوم عملکرد خود را ارتقا دهند و در دنیای رقابتی امروز موفق باشند. در ادامه به معرفی این اصول ۵گانه خواهیم پرداخت که عبارتند از:

همانطور که عنوان گردید، برای اینکه سیستم 5S به طور موثر در بهبود مستمر سازمان نقش ایفا کند، باید به عنوان یک فرآیند مداوم در نظر گرفته شود و توسط همه افراد در سازمان اجرا شود. مدیریت ارشد باید از این قوانین حمایت کند و منابع لازم برای اجرای آن را فراهم کند. کارکنان باید در مورد مزایای نظام 5S آموزش ببینند و تشویق شوند تا در اجرای آن مشارکت فعال داشته باشند.

سازمان دهی یا تفکیک (SEIRI) یا SORT

Seiri که به ساماندهی یا تفکیک نیز معروف است، اولین اصل از سیستم 5S است که با هدف ایجاد محیطی منظم، ایمن و کارآمد در محل کار طراحی شده است. هدف سازماندهی (Seiri) مرتب کردن و جداسازی اقلام ضروری از اقلام غیرضروری در محیط کار است. این کار چک لیست اجرایی ویژه خود را دارد که در راستای مراحل زیر انجام میشود:

- شناسایی اقلام

- دسته بندی اقلام

- تعیین وضعیت اقلام (ضروری، غیر ضروری، اضافی، معیوب، خطرناک)

- اقدامات لازم جهت مرتب سازی همه اقلام

در هنگام انجام سازماندهی، باید از معیارهای واضح و مشخص برای دسته بندی و تعیین وضعیت اقلام استفاده کرد. در این راستا لازم است از مشارکت کارکنان در انجام سازماندهی بهره جست. همچنین باید زمان کافی برای انجام سازماندهی در نظر گرفته شود.

مزایای برقراری سازماندهی(SEIRI) در محیط های کاری

برای رسیدن به نتایج مطلوب حاصل از اجرای نظام آراستگی در شرکتها، لازم است این روند به طور مستمر، منظم و پیوسته انجام شود. از مهم ترین مزایای اجرای سازماندهی (SEIRI) در محل کار میتوان به موارد زیر اشاره نمود که عبارتند از:

- ایجاد فضای بیشتر: با دور ریختن یا انتقال اقلام غیرضروری، فضای بیشتری در محیط کار ایجاد میشود.

- افزایش کارایی: با مرتب کردن اقلام ضروری، میتوان به راحتی و سرعت بیشتری به آنها دسترسی پیدا کرد و از اتلاف وقت برای جستجوی آنها نیز جلوگیری نمود.

- کاهش خطرات: از بین بردن اقلام خطرناک، از بروز حوادث و آسیبهای ناشی از کار جلوگیری به عمل میآورد.

- بهبود کیفیت محیط کار: مرتب نگه داشتن محیط کار، از فاسد شدن مواد، آسیب دیدن تجهیزات و بروز خطا در حین کار ممانعت به عمل میآورد.

- کاهش هزینه ها: با دور ریختن اقلام غیرضروری و استفاده بهینه از فضای انبار، میتوان هزینهها را کاهش داد.

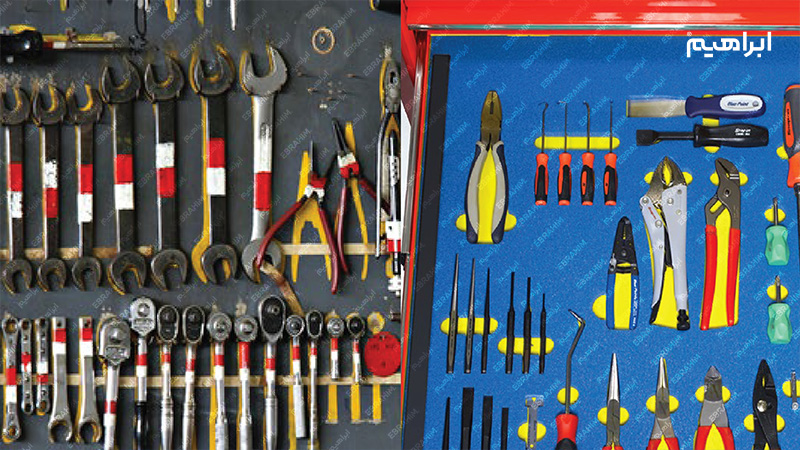

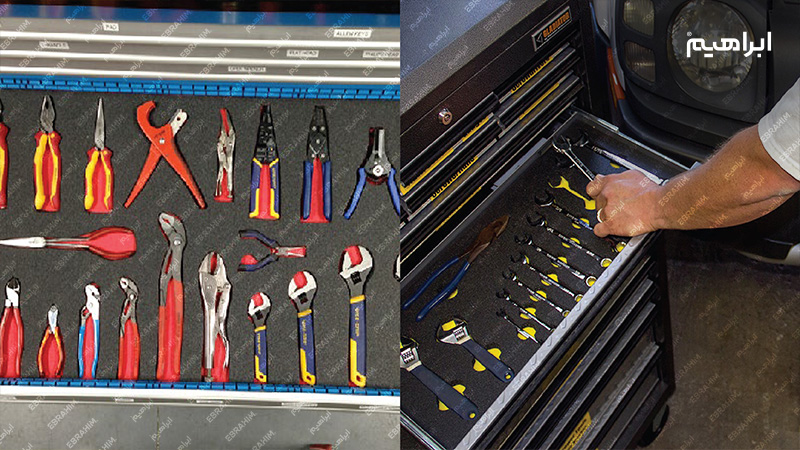

نظم و ترتیب (SEITON) یا SET IN ORDER

Seiton که به نظم و ترتیب یا SET IN ORDER نیز معروف است، دومین اصل از اصول ۵گانه 5S است که در راستای ایجاد و شکل گیری محیطی منظم، ایمن و کارآمد در راستای بهبود مستمر سازمان برنامه ریزی شده است.

هدف Seiton یا همان نظم و ترتیب، مرتب چیدن اقلام ضروری در مکانهای مشخص و به دور از راهروها و محل عبور و مرور است. این کار نیز چک لیست دقیق و اجرایی خود را دارد که در راستای رسیدن به اهداف زیر قدم بر میدارد

- تعیین مکان مشخص برای هر چیز (ایجاد دسترسی آسان، جلوگیری از انسداد راهروها)

- علامت گذاری و کدگذاری

- چیدمان اقلام در محل مناسب

نکات مهم در برقراری نظم و ترتیب یا SET IN ORDER در سازمانها

- چیدمان اقلام باید به گونهای باشد که کارکنان بتوانند به راحتی و به سرعت به اقلام مورد نیاز خود دسترسی پیدا کنند.

- قرار دادن اقلام در راهروها و محل عبور و مرور میتواند خطرناک باشد و مانع از حرکت افراد و مواد شود.

- نباید اقلام را به گونهای در کنار هم قرار داد که فضای کافی برای حرکت و کار کردن افراد وجود نداشته باشد.

- برای هر مکان مشخص شده، باید یک علامت یا کد مشخص در نظر گرفته شود. این علامت یا کد باید به گونهای باشد که کارکنان بتوانند به راحتی مکان هر نوع از اقلام را پیدا کنند.

- باید از زبان و علائمی استفاده شود که برای همه کارکنان قابل فهم باشد.

- در صورت تغییر مکان هر جنس یا کالایی، باید علامت یا کد مربوط به آن نیز به روز شود.

- اقلام نباید به صورت پراکنده و نامنظم در مکانهای خود قرار داده شوند و نظم و ترتیب باید در چیدمان مشهود باشد.

- ایمنی در چیدمان رعایت گردد. اقلام نباید به گونهای چیده شوند که خطرناک باشد یا باعث آسیب دیدن افراد شود.

- تمامی اقلام به راحتی قابل برداشتن و گذاشتن باشند وکارکنان باید بتوانند به راحتی اقلام را از مکانهای خود برداشته و مجددا در جای خود قرار دهند.

در نهایت، سیستم 5S ابزاری قدرتمند برای بهبود مستمر سازمان است که میتواند به سازمانها در دستیابی به اهداف در جهت افزایش کارایی و بهره وری کمک کند. در واقع با تعهد به اصول ۵گانه 5S و اجرای آن به طور مستمر، سازمانها میتوانند به طور مداوم عملکرد خود را ارتقا دهند و در دنیای رقابتی امروز موفق باشند.

نظافت و پاکیزه سازی (SEISI) یا SHINE

Seiso که به آن نظافت و پاکیزه سازی یا SHINE نیز گفته میشود، سومین اصل از سیستم 5S است که با هدف رسیدن به محیطی منظم، پاکیزه، ایمن و کارآمد در محل کار ایجاد شده است. هدف Seiso پاکیزهسازی کامل محیط کار و از بین بردن آلودگیها و زبالهها است. این هدف همراه با چک لیست اجرایی دقیق و منسجم با اهداف زیر اجرا میشود:

- تعیین وظایف نظافت

- تهیه برنامه نظافت

- تامین تجهیزات و مواد نظافتی

- انجام فعالیت های نظافتی

- بازرسی و نظارت بر پروسه نظافت

نکات مهم در برقراری نظافت و پاکیزه سازی یا SHINE در سازمان ها و ارگان ها

در این مرحله برای رسیدن به یک نتیجه مطلوب و مناسب و رضایت بیشتر از فرآیند نظافت در محل کار باید به نکات زیر توجه کرد:

- بهتر است که برای هر بخش از محیط کار و برای هر نوع از آلودگی، وظایف نظافتی مشخصی تعیین کرد.

- این وظایف باید به طور واضح و شفاف به کارکنان ابلاغ شود.

- برای نتیجه گیری بهتر باید تجهیزات و مواد نظافتی مناسب برای انجام فعالیت های نظافتی تهیه شود.

- این تجهیزات و مواد باید به طور مرتب در دسترس کارکنان باشند.

- فعالیتهای نظافتی باید طبق برنامه تنظیمی انجام شود.

- کارکنان باید در انجام وظایف نظافتی خود دقت و ظرافت به خرج دهند.

- باید به طور منظم از محیط کار بازرسی و نظارت به عمل آید تا از تمیز بودن و عاری بودن آن از آلودگیها و زبالهها اطمینان حاصل شود.

استانداردسازی (Seiketsu) یا Standardize

استانداردسازی (Seiketsu)، چهارمین اصل از اصول ۵گانه 5S، به معنای ایجاد و اجرای دستورالعمل های خاص برای هر فرآیند است. این اصل بر تثبیت و حفظ دستاوردهای سه اصل قبلی تمرکز دارد تا نظم و آراستگی به طور مداوم در محیط کار برقرار بماند.

در واقع میتوان گفت استاندارسازی یا همان Seiketsu با هدف ایجاد ثبات و پایداری در حفظ شرایط ایجاد شده و در این راستا از چک لیست های خاصی تبعیت میکند. مهم ترین هدف این چک لیست های اجرایی عبارتست از:

- ایجاد و حفظ نظم و انضباط

- پیشگیری از آشفتگی و به هم ریختگی در سازمان

- ایجاد فرهنگ ناب و کارایی بیشتر پرسنل

انضباط و پایداری (Shitsuke) یا Sustain

انضباط و پایداری (Shitsuke)، پنجمین اصل از نظام آراستگی 5S است که در مدیریت ناب (Lean Management) برای سازماندهی و نظمدهی محیط کار به کار میرود. این اصل بر حفظ نظم و انضباط و تداوم نتایج حاصل از اجرای چهار اصل قبلی تأکید دارد. این مرحله به مرتب کردن تمامی تجهیزات، ابزارها، فرآیندها و… باقی مانده در محیط به منطقی ترین روش ممکن میپردازد.

به طور کلی انضباط و پایداری Shitsuke یکی از هفت اصول اساسی در فلسفه کایزن است. این اصل بر پرورش عادتهای مثبت و پایدار در جهت ارتقای کیفیت زندگی فردی و حرفهای تمرکز دارد.

مزایای برقراری انضباط و پایداری (Shitsuke)

همانطور که عنوان شد، برقراری نظم و انضباط به ایجاد نظمی مناسب در محیط کار کمک میکند. ایجاد این نظم و انضباط اثرات مثبت بسیاری را با خود به همراه دارد. برای شناخت بیشتر مراحل نظام آراستگی و پیامدهای آن به معرفی مزایای Shitsuke (نظم و انضباط) میپردازیم که عبارتند از:

- افزایش راندمان سازمان: با ایجاد تمرکز و نظم در کارکنان یک مجموعه میتوان در زمان کوتاهتری به اهداف رسید.

- ارتقای کیفیت کار: تمرین مداوم کارکنان در برقراری نظم و انضباط به ارتقای مهارتها و کیفیت انجام کارها کمک میکند.

- تقویت اعتماد به نفس: پایبندی به تعهدات و انجام کارها به بهترین نحو اعتماد به نفس را افزایش میدهد.

- ایجاد عادات مثبت: نظم و انضباط (Shitsuke) موجب ایجاد عادتهای مثبت در زمینههای مختلف زندگی میشود.

- افزایش انعطافپذیری: یادگیری از اشتباهات و مثبت اندیشی به افزایش انعطافپذیری در برابر چالشها کمک میکند.

در واقع میتوان گفت، نظم و انضباط فقط به معنای تمیز کردن و مرتب نگه داشتن محیط کار نیست، بلکه به معنای ایجاد عادتهای مثبت و پایدار در جهت ارتقای کیفیت و کارایی در تمام سطوح سازمان است. این اصل به منظور جلوگیری از بازگشت به وضعیت آشفته قبلی و تضمین تداوم بهبودها اجرا میشود.

لازم به ذکر است که پیادهسازی نظم و انضباط (Shitsuke) نیاز به تعهد و مشارکت تمام سطوح سازمان دارد. رهبران باید با الگوبرداری از رفتار صحیح، فرهنگ انضباط و پایداری را ترویج کنند. کارکنان نیز باید با آموزش و تمرین، عادتهای مثبت را در خود پرورش دهند.

معرفی ایمنی به عنوان اصل ششم در نظام 5S

در حالی که نظام 5S معمولاً با پنج اصل ساماندهی، نظم و ترتیب، پاکیزگی، استانداردسازی و حفظ و نگهداری شناخته میشود، برخی منابع اصل ششم پنهان به نام “ایمنی” را نیز به آن اضافه میکنند. این اصل مکمل و تقویت کننده ی پنج اصل دیگر بوده و نقشی حیاتی در ارتقای سطح ایمنی محیط کار ایفا میکند. در ادامه به بیان نقش ایمنی در اصول ۵گانه 5S میپردازیم که عبارتند از:

- پیشگیری از خطرات: با ساماندهی و نظم بخشیدن به محیط کار، میتوان از ایجاد شلوغی و آشفتگی که منجر به بروز حادثه میشود جلوگیری کرد.

- دسترسی آسان: چیدمان منظم و استاندارد ابزار و تجهیزات، دسترسی سریع و آسان به آنها را در مواقع ضروری فراهم میکند و از بروز حوادث ناشی از عدم دسترسی به موقع به تجهیزات میکاهد.

- محیطی پاکیزه و به دور از آلودگی: پاکیزگی و نظافت محیط کار، خطرات لغزش، سقوط و تماس با مواد مضر را کاهش میدهد.

- ترویج فرهنگ ایمنی: حفظ و نگهداری دستاوردهای نظام آراستگی 5S، به نهادینه شدن فرهنگ ایمنی در بین کارکنان کمک میکند و آنها را به رعایت اصول ایمنی و بهداشتی تشویق میکند.

مزایای پیادهسازی ایمنی در نظام آراستگی 5S

طبق مطالبی که عنوان شد، نظام آراستگی با هدف ارتقای مستمر کیفیت محیط کار، یک پروژه بسیار اثربخش برای پیشرفت همه جانبه یک سازمان است. در ادامه به معرفی مزایای برقراری ایمنی در محیط کار خواهیم پرداخت که عبارتند از:

- کاهش چشمگیر حوادث و بیماریهای شغلی

- ارتقای روحیه و انگیزه کارکنان

- افزایش بهرهوری و کارایی

- بهبود کیفیت محصولات و خدمات

- کاهش هزینههای مرتبط با حوادث و بیماریها

- ایجاد محیطی امن و سالم برای کارکنان

به طور کلی، در نظر گرفتن ایمنی به عنوان اصل ششم در نظام 5S، گامی مهم در جهت ارتقای سطح ایمنی محیط کار و تضمین سلامت و بهبود کیفیت زندگی کارکنان است. با پیادهسازی این اصل، میتوان شاهد کاهش چشمگیر حوادث، افزایش بهرهوری و خلق محیطی امن و پویا برای انجام فعالیتها بود.

چک لیست اقدامات اجرایی سازماندهی در محیط کار

برای برقراری تمامی اصول ۵گانه 5S و رسیدن به نتایج درخشان و دستآوردهای آن بهتر است یک چک لیست دقیق و منظم از تمامی امور جمعآوری نمود. انجام گام به گام این چک لیست و پیگیری مستمر و منظم ان توسط تمامی افراد شرکت، سرعت اثربخشی آن را بالا برده و در پایداری نتیجه بسیار موثر است. در ادامه به بیان یک دستورالعمل دقیق برای برقراری نظام آراستگی 5S میپردازیم که عبارتند از:

- جمع آوری تمام وسایل و ابزار موجود در محیط کار

- شناسایی و تعیین کارایی هر وسیله و ابزار

- دور انداختن وسایل غیرضروری و اضافی

- دسته بندی وسایل باقیمانده بر اساس نوع، کاربرد و فرکانس

- تعیین زمان استفاده از هر ابزار یا وسیله

- تعیین کاربر بهره بردار وسیله

دستورالعمل پیاده سازی نظم و ترتیب در سازمان

در این مرحله از نظام آراستگی باید تعیین شود که اقلام باقی مانده دارای چه نظم و ترتیبی باشند. با برقرای نظم و ترتیب در چیدمان دستگاهها، کارکنان در کمترین زمان ممکن دستگاه یا ابزار مورد نظر را در دسترس خود خواهند داشت.

همچنین در این مرحله تمامی ابزارها باید بر اساس نوع کارکرد، وظیفه و تعیین محل قرارگیری و کاربردشان دسته بندی شوند. همین امر موجب جلوگیری از اتلاف زمان میگردد. در ادامه به معرفی دستورالعمل پیاده سازی نظم و ترتیب در سازمان میپردازیم که عبارتند از:

- تعیین نمودن کارایی و وظیفه هر دستگاه یا ابزار را به طور مشخص

- تعیین کردن این مسئله که نیروها برای رسیدن به ابزار مورد نظر چه فضایی را باید طی نمایند.

- تعیین کردن جایگاه هر دستگاه برای عملکرد بهتر

- تعیین نمودن محل مناسب برای هر دسته از وسایل

- استفاده از از قفسهبندی، کشوها، تابلوها و سایر ابزارهای نظمدهنده برای نگهداری وسایل

- خلوت نگه داشتن مسیرهای عبور و مرور و جلوگیری از انباشت وسایل

- مشخص نمودن برچسب یا علامتی واضح و مشخص برای هر دسته از وسایل

- علامت گذاری کردن قفسهها، کشوها و محل نگهداری وسایل را با برچسبهای واضح و خوانا

- استفاده از سیستم کدگذاری یا رنگبندی برای دستهبندی آسانتر وسایل

کاربرد نظافت صنعتی در اجرای اصل پاکیزه سازی سازمان

همانگونه که میدانیم، اصل سوم نظام 5S با نام پاکیزه سازی (Seiso) بر نظافت و عاری بودن محیط کار از هرگونه آلودگی و ناخالصی تأکید دارد. نظافت صنعتی به عنوان روشی تخصصی و علمی برای پاکیزه سازی محیطهای مختلف، نقشی کلیدی در اجرای این اصل ایفا میکند.

انتخاب روش مناسب برای نظافت محیط کار، به عوامل مختلفی مانند نوع آلودگی، جنس سطوح، متراژ محیط و بودجه بستگی دارد. استفاده از شرکتهای نظافتی مجرب و متخصص میتواند در انتخاب روش مناسب و اجرای اصولی نظافت صنعتی بسیار موثر باشد.

در ادامه به معرفی روشهای نظافت صنعتی در راستای تحقق اصل سوم نظام آراستگی 5S میپردازیم که عبارتند از:

- نظافت سطوح: شستشو و ضدعفونی کردن سطوح مختلف مانند کف، دیوار، سقف، میز و صندلی با استفاده از دستگاههای نظافتی و مواد شوینده مناسب

- نظافت تجهیزات: نظافت و ضدعفونی کردن تجهیزات و ماشینآلات با استفاده از روشهای تخصصی و مواد شوینده سازگار با آنها

- نظافت فضاهای خاص: نظافت فضاهای با آلودگی بالا مانند آشپزخانه، سرویس بهداشتی، موتورخانه و انبار با استفاده از تجهیزات و مواد شوینده مخصوص

مزایای استفاده از نظافت صنعتی در بهداشت سازمان

همانطور که بالاتر اشاره شد، استفاده از زوش های مکانیزه نظافت کمک بسیار زیادی به اجرای اصل سوم نظام 5S در سازمان مینماید. در ادامه به معرفی مهم ترین مزایای روش های نظافتی مکانیزه خواهیم پرداخت که عبارتند از:

- پاکیزگی عمیق و موثر: نظافت صنعتی با استفاده از تجهیزات ویژه مانند اسکرابر، جاروبرقی صنعتی و مواد شوینده تخصصی، آلودگیها را به طور کامل از سطوح، تجهیزات و فضاهای مختلف زدوده و محیطی عاری از هرگونه میکروب، گرد و غبار و مواد زائد ایجاد میکند.

- بهداشت و ایمنی: کاربرد دستگاههای نظافت مکانیزه به طور قابل توجهی از بروز بیماریها و حوادث ناشی از آلودگی پیشگیری میکند و محیطی سالم و بهداشتی را برای کارکنان فراهم میآورد.

- حفظ و نگهداری محیط: نظافت صنعتی منظم، از فرسایش و خرابی تجهیزات و سطوح جلوگیری میکند و عمر مفید آنها را افزایش میدهد.

- ایجاد محیطی دلنشین: محیط کار تمیز و عاری از آلودگی، روحیه و انگیزه کارکنان را افزایش میدهد و به ارتقای بهرهوری و کارایی آنها کمک میکند.

- صرفه جویی در هزینهها: با جلوگیری از خرابی تجهیزات و کاهش مصرف مواد شوینده و ضدعفونی کننده، نظافت صنعتی در بلندمدت منجر به صرفه جویی در هزینهها میشود.

به طور کلی، نظافت صنعتی ابزاری کارآمد برای اجرای اصل پاکیزه سازی سازمان و ایجاد محیطی تمیز، سالم و دلنشین برای کارکنان است. با استفاده از روشهای مناسب نظافت صنعتی میتوان از مزایای متعددی مانند بهداشت بیشتر، افزایش بهرهوری، کاهش هزینهها و ایجاد فضایی مطلوب برای کار بهره مند شد.

روش های اجرای فرآیند استانداردسازی در محل کار

همانطور که گفته شد، استانداردسازی (Seiketsu)، چهارمین اصل از اصول پنجگانه 5S است که بر ایجاد و حفظ رویههای مشخص و یکسان برای انجام فعالیتها در محیط کار تاکید دارد.

هدف از استانداردسازی در نظام آراستگی 5S، تثبیت دستاوردهای حاصل از پیادهسازی سه اصل قبلی (ساماندهی، نظم و ترتیب و پاکیزهسازی) و ایجاد سیستمی است که انجام کارها را به طور منظم، کارآمد و ایمن تضمین میکند. چک لیست مراحل اصلی اجرای فرآیند استانداردسازی در 5S عبارتند از:

- تعیین رویههای استاندارد: برای هر فعالیت مهم در محیط کار، یک رویه استاندارد، مشخص و مدون میشود. این رویه باید شامل مراحل انجام کار، ابزار و تجهیزات مورد نیاز، مسئولیتها و معیارهای کیفیت باشد.

- مستندسازی رویهها: رویههای استاندارد باید به طور واضح و دقیق مستند شوند. این مستندات میتواند شامل دستورالعملهای مکتوب، تصاویر، نمودارها، چکلیستها و یا دیگر فرمتهای مناسب باشد.

- آموزش کارکنان: به تمامی کارکنانی که در انجام فعالیتها نقش دارند، باید رویههای استاندارد آموزش داده شود. این آموزش میتواند به صورت حضوری، آنلاین و یا از طریق ارائه منابع آموزشی انجام شود.

- ایجاد سیستمهای پشتیبانی: برای پشتیبانی از اجرای رویههای استاندارد، باید سیستمهای مناسبی ایجاد شود. این سیستمها میتوانند شامل سیستمهای ذخیرهسازی مستندات، سیستمهای پیگیری و کنترل، و سیستمهای پاداش و تشویق باشد.

- پایش و بازنگری: اجرای رویههای استاندارد باید به طور مستمر پایش و بازنگری شود. در این مرحله باید به طور منظم بررسی شود که آیا رویههای استاندارد به درستی اجرا میشوند یا خیر و در صورت نیاز باید اصلاحات لازم در آنها صورت بپذیرد.

بنابراین میتوان اینگونه گفت که، استانداردسازی به ایجاد رویههای مشخص و یکسان برای انجام کارها کمک میکند و از انجام کارها به روشهای مختلف و غیر کارآمد جلوگیری میکند. در واقع این روش به ایجاد ثبات و یکپارچگی در انجام فعالیت ها منجر میگردد.

دستور العمل اجرایی برقراری ثبات و پایداری در محل کار