آشنایی با بهترین فیلتر جاروبرقی صنعتی و انواع سیستم فیلتراسیون مکنده

بهترین فیلتر جاروبرقی صنعتی کدام است؟

بهترین فیلتر جاروبرقی صنعتی در هر مدل از دستگاه مکنده میتواند متفاوت باشد و انتخاب فیلتر مناسب برای هر جاروبرقی صنعتی به عوامل متعددی بستگی دارد. به طور کلی میتوان گفت که فیلترها نقش حیاتی در بهبود عملکرد جاروبرقی و حفظ کیفیت هوا ایفا میکنند و انتخاب مناسب آنها میتواند تاثیر زیادی بر کارایی دستگاه داشته باشد.

برای انتخاب فیلتر مناسب، باید به ویژگیهای خاص جاروبرقی صنعتی توجه کرد، زیرا فیلترهای مختلف ممکن است با دستگاههای خاص سازگار نباشند. در ادامه به بیان عوامل موثر بر انتخاب یک فیلتر مناسب و سازگار با دستگاه جاروبرقی صنعتی میپردازیم که عبارتند از:

- مدل دستگاه: مدلهای مختلف جاروبرقی صنعتی به دلیل تفاوت در طراحی، قدرت مکش، حجم مخزن و… نیازمند فیلترهای متناسب با خود هستند. بنابراین، هنگام انتخاب فیلتر برای یک جاروبرقی صنعتی، باید به مدل دقیق دستگاه، مشخصات فنی آن، توجه ویژه داشت.

- کاربرد مکنده صنعتی: نوع کاربرد مکنده صنعتی، نقش تعیینکنندهای در انتخاب فیلتر جاروبرقی دارد. برای محیطهای با تردد بالا یا محیطهای حساس مانند بیمارستانها و آزمایشگاهها، فیلترهای با ویژگیهای خاص مانند ضد باکتریایی یا ضد آلرژی میتوانند انتخاب بهتری باشند.

- نوع آلودگی و میزان آن: انتخاب فیلتر مناسب برای جاروبرقی صنعتی به نوع و میزان آلودگی بستگی مستقیم دارد. آلودگیهای ریزتر و خطرناکتر به خصوص در محیطهای صنعتی نیازمند فیلترهای پیشرفتهتری مانند HEPA هستند. همچنین هرچه میزان آلودگی بیشتر باشد، فیلتر جاروبرقی باید توانایی جذب ذرات بیشتری را داشته باشد تا عملکرد دستگاه بهینه بماند و از انتشار مجدد آلودگی جلوگیری شود.

عوامل موثر در انتخاب بهترین فیلتر مکنده صنعتی

برای انتخاب بهترین فیلتر در مکنده صنعتی، بهتر است در ابتدا نوع ذراتی که باید جمعآوری شوند را مشخص نمود، زیرا هر نوع فیلتر برای ذرات خاصی مناسب است. فیلتر HEPA برای ذرات ریز و حساسیتزا مثل گرد و غبار و مواد شیمیایی مناسب هستند، در حالی که انواع فیلتر کربنی برای جذب بو و گازها کاربرد دارند.

میزان جریان هوای مورد نیاز بر اساس حجم محیط و نوع کار تعیین میشود تا فیلتر جاروبرقی بهدرستی عمل کند. بررسی راندمان فیلتر و توانایی آن در نگهداری ذرات نیز اهمیت دارد. توجه به عمر مفید فیلتر و هزینههای تعویض نیز میتواند در انتخاب موثر باشد. در نهایت لازم است اطمینان حاصل شود که فیلتر با دستگاه مکنده سازگاری داشته باشد. مشاوره با کارشناسان متخصص و مطالعه نظرات کاربران دیگر نیز میتواند کمککننده باشد.

عملکرد فیلتر و بهترین سیستم فیلتراسیون دستگاه جاروبرقی

به طور کلی جاروبرقیها در انواع خانگی، تجاری و مکنده صنعتی تولید میشوند. هر یک از این انواع، از اجزای اصلی مشترکی مانند موتور، پمپ مکش و فیلتر تشکیل شدهاند. با این حال، جاروبرقی صنعتی به دلیل نیاز به قدرت مکش بالاتر برای محیطهای کاری سنگینتر، مجهز به موتور و پمپ قدرتمندتری است. همچنین، فیلترهای این نوع جاروبرقیها با توانایی جذب ذرات بسیار ریز، از بازگشت مجدد آلودگی به محیط جلوگیری کرده و هوای تمیزتری را فراهم میکنند.

جاروبرقی صنعتی با مکش قوی، گرد و غبار و ذرات درشت را به داخل دستگاه کشیده و در مخزن جمعآوری میکند. در ادامه، هوای مکش شده از سیستم فیلتراسیون عبور میکند. این سیستم که معمولاً از فیلترهای پلی استری یا سلولزی تشکیل شده است، مانند سدی است که ذرات ریز را به دام انداخته و مانع از خروج آنها به محیط میشود. در نهایت، هوای تمیز از دستگاه خارج شده و محیط را پاکیزه میکند.

در صورت عدم تمیز یا تعویض به موقع فیلتر جاروبرقی، عملکرد جاروبرقی کاهش مییابد و ذرات معلق در هوا به داخل محیط بازمیگردند. این امر میتواند باعث بروز مشکلاتی مانند مشکلات تنفسی، آلرژی و آسم شود.

معرفی فیلتر اولیه و سیستم فیلتراسیون ثانویه در مکنده صنعتی

در یک نگاه کلی در یک مکنده صنعتی دو یا چند فیلتر قرار داده شده است. یک فیلتر بعنوان فیلتر اصلی عمل میکند و دیگر فیلتر ها به موازات فیلتر اصلی قرار میگیرند. این فیلترها سیستم فیلتراسیون قویتری نسبت به فیلتر اولیه دارند و بعنوان فیلتر ثانویه شناخته میشوند. فیلتر مرحله دوم قدرت فیلتراسیون دستگاه جاروبرقی صنعتی را افزایش میدهد. در ادامه به معرفی مراحل فیلتراسیون و انواع آن میپردازیم که عبارتند از:

- فیلتر اولیه: فیلتر مرحله اول، وظیفه حذف ذرات بزرگ و زبالههای جامد از جریان هوا را دارد. فیلتر اولیه در ابتدای مسیر جریان هوا قرار میگیرد تا از آسیب رسیدن به سایر اجزای مکنده جلوگیری کند. فیلتر اولیه معمولا از جنس پارچه بوده و دارای منافذ بزرگی است.

- فیلتر ثانویه: فیلتر مرحله دوم وظیفه حذف ذرات بسیار ریز صنعتی و گرد و غبار از جریان هوا را دارد. این فیلتر معمولا از جنس کاغذ ساخته میشود و دارای منافذ بسیار کوچکی است. فیلتر هپا با قدرت جذب بالا در به دام انداختن ذرات در حد میکرون یکی از بهترین و کاربردیترین فیلترهای ثانویه در محیطهای صنعتی به حساب میآید. فیلتر ثانویه باعث بهبود عملکرد مکنده و افزایش عمر مفید آن میشود.

انواع فیلتر جاروبرقی و سیستم های فیلتراسیون

همانطور که عنوان شد، فیلتر جاروبرقی میتواند انواع متنوعی داشته باشد که با توجه به کارایی و نوع آلودگی انتخاب میشود. فیلترها به طور مستقیم بر کیفیت نظافت دستگاه جاروبرقی موثر هستند. در ادامه به بیان انواع فیلترها و مهم ترین معیار های تقسیم بندی انواع فیلتر میپردازیم که عبارتند از:

- جنس فیلتر

- شکل و ساختار فیلتر

انواع فیلتر جاروبرقی بر حسب جنس آن

یکی از عواملی که بر قیمت جاروبرقیهای صنعتی تأثیرگذار است، جنس فیلتر آن است. چنانچه پیشتر نیز توضیح داده شد، فیلترهای جاروبرقی صنعتی معمولاً بسته به نوع کارایی دستگاه و میزان آلودگی و محیطی که مورد نظافت قرار میگیرند انتخاب میشوند. در ادامه به بیان انواع فیلترها بر اساس جنس شان میپردازم که عبارتند از:

- فیلتر پارچهای (پلی استری) جاروبرقی

- فیلتر سلولزی جاروبرقی

فیلتر پارچهای (پلی استری)

فیلتر پارچهای یکی از رایجترین انواع فیلتر جاروبرقیهای خانگی، تجاری و صنعتی به شمار میروند که جنس آنها از پلی استر است. فیلتر پلی استری به عنوان فیلتر اصلی در جاروبرقی صنعتی قرار میگیرد و ذرات درشت و گرد و خاک و غبار را در درون خود به دام میاندازد. این فیلترها در جاروبرقیهای رده خانگی و تجاری معمولا از نوع کیسهای و پاکتی است اما در انواع مکنده صنعتی میتواند اشکال متنوعتری داشته باشد.

فیلتر سلولزی یا کاغذی

فیلترهای سلولزی یا کاغذی یکی پرکاربردترین انواع فیلترهای استفاده شده در جاروبرقیها هستند. این فیلترها از الیاف سلولزی ساخته شدهاند که به صورت لایههای متراکم روی هم قرار گرفتهاند. این لایهها منافذ ریزی را ایجاد میکنند که ذرات گرد و غبار و آلودگی را به دام میاندازند. برخی از انواع فیلترهای سلولزی توانایی جذب ذرات ریز میکرونی را نیز دارد و برای مصارف صنعتی بسیار ایدهآل است.

انواع فیلتر جاروبرقی بر اساس ساختار و شکل

یکی دیگر از عواملی که فیلترهای جاروبرقی را دسته بندی میکند، ساختار و شکل فیلترها است. هر فیلتری با داشتن ساختاری متفاوت برای یک نوع دستگاه جاروبرقی کاربردی و مناسب است. در ادامه به معرفی انواع فیلترها بر اساس ساختارشان میپردازیم که عبارتند از:

- فیلتر کارتریجی

- فیلتر کیسه ای یا پاکتی

- فیلتر ستاره ای

فیلتر کارتریجی

فیلتر کارتریجی مکنده صنعتی یک نوع فیلتر است که برای جداسازی ذرات جامد از جریان هوا یا گاز در مکنده های صنعتی استفاده می شود. این فیلتر ها از یک سری لوله های نازک و توخالی ساخته شده اند که به صورت موازی در کنار هم قرار گرفته اند. جریان هوا یا گاز از داخل این لوله ها عبور می کند و ذرات جامد در آن ها باقی می مانند.

فیلتر کارتریجی در جنس های پلی استری یا سلولزی تولید می شود و در ساختار دستگاه جاروبرقی صنعتی وجود دارد. نظافت این فیلتر به کمک سیستم تکاننده دستی یا ایجاد جریان هوای معکوس امکان پذیر است. فیلترهای کارتریجی صنعتی در انواع مختلفی تولید می شوند که هر کدام از آنها برای کاربرد خاصی مناسب هستند. برخی از این فیلترها برای جداسازی ذرات گرد و غبار ریز، برخی برای جداسازی ذرات درشت تر و برخی دیگر برای جداسازی ذرات روغنی یا شیمیایی استفاده می شوند.

فیلترهای کارتریجی صنعتی دارای مزایای مختلفی هستند. این فیلترها نسبت به سایر انواع فیلتر جاروبرقی ، فضای کمتری اشغال می کنند و نگهداری و تعمیر آنها نیز آسان تر است. علاوه بر این، فیلترهای کارتریجی صنعتی می توانند جریان هوا یا گاز را با کمترین افت فشار ممکن، تصفیه کنند. فیلترهای کارتریجی صنعتی در صنایع مختلفی مانند صنایع تولیدی، صنایع غذایی، صنایع داروسازی و صنایع ساختمانی استفاده می شوند. این فیلترها برای تصفیه هوا در محیط های کاری، تصفیه گازهای خروجی از دستگاه ها و تجهیزات صنعتی و همچنین تصفیه هوا در سیستم های تهویه مطبوع استفاده می شوند.

در ایران، فیلترهای کارتریجی صنعتی توسط شرکت های مختلفی تولید می شوند. این شرکت ها فیلترهای کارتریجی را در انواع مختلف و با کیفیت های مختلف تولید می کنند. برخی از عوامل مهمی که در انتخاب فیلتر کارتریجی صنعتی باید در نظر گرفته شوند عبارتند از:

- نوع ذراتی که باید از جریان هوا یا گاز جدا شوند.

- اندازه ذراتی که باید از جریان هوا یا گاز جدا شوند.

- میزان جریان هوا یا گازی که باید تصفیه شود.

- فشار کاری سیستم

فیلتر کیسه ای یا پاکتی

فیلتر کیسهای یکی از رایجترین انواع فیلترهای غبارگیر به شمار میرود که به طور گسترده در جاروبرقیهای خانگی و صنعتی مورد استفاده قرار میگیرد. این فیلتر از یک محفظه فلزی تشکیل شده است که در آن، کیسههای فیلتر به صورت عمودی و موازی کنار هم قرار میگیرند. کیسههای فیلتر معمولاً از جنس فایبرگلاس، پلی استر یا پارچههای مخصوص فیلتراسیون ساخته شده و دارای منافذ ریزی هستند که اجازه عبور هوا را میدهند، اما ذرات گرد و غبار را به دام میاندازند.

عملکرد فیلتر کیسهای بدین صورت است که جریان هوا از قسمت پایین محفظه وارد شده و با عبور از میان کیسهها، ذرات گرد و غبار در آنها به دام میافتند. در نتیجه، هوای تمیز از قسمت بالای محفظه خارج میشود. از آنجایی که فیلتر کیسهای دارای راندمان بالایی در حذف ذرات گرد و غبار است، در طیف وسیعی از کاربردها از جمله سیستمهای تهویه مطبوع، اتاقهای تمیز، صنایع غذایی و داروسازی و محیطهای صنعتی مورد استفاده قرار میگیرد.

فیلترهای کیسهای به دلیل ساختار ساده و کارایی بالا، از محبوبیت زیادی برخوردار هستند. همچنین، این فیلترها به راحتی قابل تعویض و تمیز کردن هستند. با این حال، برای حفظ راندمان فیلتر، لازم است به طور مرتب کیسههای فیلتر تعویض شده یا تمیز شوند.

انواع فیلتر کیسه ای

فیلترهای کیسهای به عنوان یکی از تجهیزات اصلی در سیستمهای تصفیه هوا، در انواع مختلفی تولید میشوند که هر یک ویژگیها و کاربردهای خاص خود را دارند. این فیلترها بر اساس جنس، روش تولید و راندمان حذف ذرات، طبقهبندی میشوند.

جنس فیلتر: فیلترهای کیسهای معمولاً از جنس فایبرگلاس، پلی استر یا پارچههای مخصوص فیلتراسیون ساخته میشوند. فایبرگلاس به دلیل ساختار قوی و راندمان بالای حذف ذرات، به عنوان بهترین گزینه شناخته میشود؛ اما قیمت آن نیز بالاتر است. پلی استر، گزینهای مقرونبهصرفهتر است اما راندمان کمتری در حذف ذرات ریز دارد.

روش تولید: فیلترهای کیسهای بر اساس روش تولید به دو دسته بافته شده و غیربافته شده تقسیم میشوند. فیلترهای بافته شده از الیاف به صورت بافته شده تشکیل شده و راندمان بالاتری دارند؛ اما قیمت آنها بیشتر است. در مقابل، فیلترهای غیربافته شده از الیاف متراکم شده ساخته میشوند و قیمت کمتری دارند، اما راندمان آنها نیز کمتر است.

راندمان حذف ذرات: راندمان فیلترهای کیسهای بر اساس استاندارد EN 779:2012 اندازهگیری و به چند کلاس تقسیم میشود. کلاس G1 پایینترین و کلاس F بالاترین راندمان را دارند. کلاس F قادر است ۹۹.۹۷ درصد ذرات با اندازه ۰.۵ میکرون را حذف کند و برای محیطهایی با نیاز به هوای بسیار تمیز، مانند اتاقهای عمل، مناسب است. کلاسهای G1 تا G4 برای کاربردهای عمومیتر مانند سیستمهای تهویه مطبوع و صنایع مختلف مورد استفاده قرار میگیرند.

فیلتر ستاره ای

فیلترهای ستارهای به دلیل ساختار منحصربهفرد و کارایی بالا، به عنوان یکی از بهترین گزینهها برای جاروبرقیهای صنعتی و نیمهصنعتی شناخته میشوند. این فیلترها معمولاً از جنس پلیاستر ساخته شده و به شکل ستاره طراحی شدهاند تا سطح تماس با هوا را افزایش داده و در نتیجه، عملکرد فیلتراسیون را بهبود بخشند.

ساختار منسجم و سطح بالای این فیلترها، آنها را برای استفاده در سیستمهای مکنده صنعتی بسیار مناسب ساخته است. فیلترهای ستارهای معمولاً در دو نوع قابل شستشو و غیرقابل شستشو تولید میشوند. مدلهای قابل شستشو را میتوان با آب و مواد شوینده ملایم تمیز کرده و مجدداً مورد استفاده قرار داد، در حالی که مدلهای غیرقابل شستشو پس از کثیف شدن نیاز به تعویض دارند.

استفاده از فیلترهای ستارهای جاروبرقی مزایای متعددی دارد که از جمله آنها میتوان به افزایش سطح فیلتراسیون، بهبود عملکرد جاروبرقی، مقاومت در برابر مواد ساینده و طول عمر بالا اشاره کرد. این فیلترها با جمعآوری مؤثر انواع مواد جامد و مایع، از آسیب دیدن موتور و سایر قطعات داخلی جاروبرقی جلوگیری میکنند. همچنین، به دلیل ساختار ستارهای خود، به راحتی قابل نظافت بوده و با استفاده از کمپرسور هوا یا روش تکاننده دستی تمیز میشوند.

در مجموع، فیلترهای ستارهای جاروبرقی به دلیل کارایی بالا، طول عمر زیاد و قابلیت تطبیق با انواع جاروبرقیهای صنعتی و نیمهصنعتی، به عنوان یک انتخاب ایدهآل برای افزایش راندمان و طول عمر دستگاههای مکنده صنعتی به شمار میروند.

تاثیر سیستم فیلتراسیون جاروبرقی صنعتی بر کیفیت نظافت

سیستم فیلتراسیون کارآمد، در انواع جاروبرقی خانگی، تجاری، نیمه صنعتی و صنعتی، نقش بسیار مهمی در ارتقاء کیفیت نظافت محیط ایفا میکند. با بهرهگیری از این سیستم، میتوان به محیطی پاکتر و سالمتر دست یافت. در ادامه به برخی از تأثیرات مثبت فیلتراسیون کارآمد در جاروبرقیها میپردازیم که عبارتند از:

- حذف ریزترین ذرات گرد و غبار و ذرات میکرونی صنعتی: فیلترهای کارآمد قادر به جذب ذراتی با اندازه بسیار کوچک هستند که با چشم غیرمسلح قابل مشاهده نیستند. این امر، به ویژه در صنایع حساس مانند صنایع دارویی و غذایی، از اهمیت بالایی برخوردار است.

- بهبود کیفیت هوای محیط: با حذف آلایندهها و ذرات معلق در هوا، کیفیت هوای محیط به طور قابل توجهی بهبود مییابد و از بروز مشکلات تنفسی و آلرژی جلوگیری میشود.

- افزایش طول عمر تجهیزات: در صنایع، وجود ذرات ریز و گرد و غبار میتواند به تجهیزات آسیب رسانده و باعث کاهش عمر مفید آنها شود. فیلتراسیون کارآمد با حذف این ذرات، از تجهیزات محافظت کرده و طول عمر آنها را افزایش میدهد.

- کاهش هزینههای نگهداری: با افزایش طول عمر تجهیزات و کاهش نیاز به تعمیرات، هزینههای نگهداری نیز کاهش مییابد.

- ایجاد محیط کاری سالمتر: حذف آلایندهها و ذرات ریز، که قابلیت جذب الکتریسیته ساکن و در نتیجه ایجاد خطر آتشسوزی در صنایع حساس مانند داروسازی و صنایع مواد اولیه پودری را دارند، علاوه بر بهبود کیفیت هوا، محیط کاری سالمتر و ایمنتری را برای کارکنان فراهم میکند.

- مناسب برای افراد مبتلا به آلرژی: برای افرادی که به گرد و غبار و آلرژنها حساس هستند، استفاده از جاروبرقی با فیلتر کارآمد، بسیار توصیه میشود.

- مناسب برای صنایع حساس: در صنایع حساس مانند صنایع الکترونیک، صنایع غذایی و دارویی، استفاده از فیلترهای با راندمان بالا، الزامی است.

عوامل تاثیرگذار بر عملکرد سیستم فیلتراسیون جاروبرقی

چنانچه توضیح داده شد، سیستم فیلتراسیون جاروبرقی، قلب تپنده این دستگاه است. این سیستم با به دام انداختن ذرات گرد و غبار، آلرژنها و ذرات ریز دیگر، نقش مهمی در حفظ کیفیت هوای محیط و سلامت افراد ایفا میکند. عملکرد صحیح این سیستم، به عوامل مختلفی بستگی دارد. در ادامه به بیان عوامل موثر در عملکرد سیستم فیلتراسیون جاروبرقی صنعتی میپردازیم که عبارتند از:

- نوع و کیفیت فیلتر

- میزان جریان هوا و قدرت مکش دستگاه

- تمیزی و نگهداری منظم فیلترها

- طراحی و ساختار دستگاه، شامل نحوه قرارگیری فیلترها و سیستمهای محافظتی

- نوع ذرات و آلودگیها

- محیط کاری و شرایط استفاده، شامل دما و رطوبت

- تاثیر ابعاد یا اندازه ذرات در انتخاب فیلتر مکنده

- سرعت هوا

- فشار هوای وارد بر فیلتر

- مدت زمان عملکرد

ابعاد یا اندازه ذرات فیلتر مکنده صنعتی

ابعاد و اندازه ذرات یکی از مهمترین عوامل موثر بر کارایی و در نتیجه انتخاب بهترین فیلتر جاروبرقی صنعتی است. هرچه منافذ یک فیلتر کوچک تر باشد میتواند ذرات ریزتری را در درون خود به دام بیندازد و همین امر موجب افزایش کارایی فیلتر میشود. بنابراین صنایعی که با ذرات پودری و بسیار ریز میکرونی سر و کار دارند باید از فیلترهای تخصصی و کارآمد استفاده کنند. بر همین اساس با در نظر گرفتن ابعاد ذرات فیلتر جاروبرقی صنعتی به سه دسته طبقه بندی میشود. که عبارتند از:

- فیلتر کلاس L: این نوع از فیلترها ذراتی به کوچکی ۳ میکرون را فیلتر میکنند و به عنوان فیلتر اصلی بر روی دستگاههای مکنده صنعتی نصب میشوند.

- فیلتر کلاس M: فیلتر کلاس M در دسته انواع فیلتر اصلی مکنده قرار میگیرند. این فیلتر توانایی به دام انداختن ذراتی با ابعاد یک میکرون را دارد.

- فیلتر هپا یا کلاس H: فیلتر هپا به عنوان فیلتر ایمنی بر روی انواع جاروبرقی صنعتی مورد استفاده قرار میگیرد و قادر است ذراتی به کوچکی ۰.۳ میکرون را فیلتر کند. به طور معمول این فیلتر جاروبرقی صنعتی در شرایطی به کار میرود که مواد بسیار ریز و پودری جمع آوری میشود.

سرعت مکش جاروبرقی صنعتی

سرعت مکش یکی از شاخصههای اصلی در همه انواع دستگاههای جاروبرقی صنعتی است که ذرات مکش شده با آن سرعت درون لوله مکنده جا بجا میشوند. ذراتی که سرعت بالایی داشته باشند قادر خواهند بود از سطح فیلتر عبور و به منافذ آن نفوذ کنند و ذراتی با سرعت کمتر، در سطح فیلتر باقی بمانند که این عامل در انتخاب بهترین فیلتر جاروبرقی صنعتی نقشی بسزا دارد.

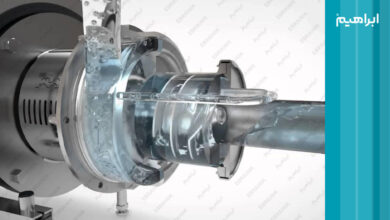

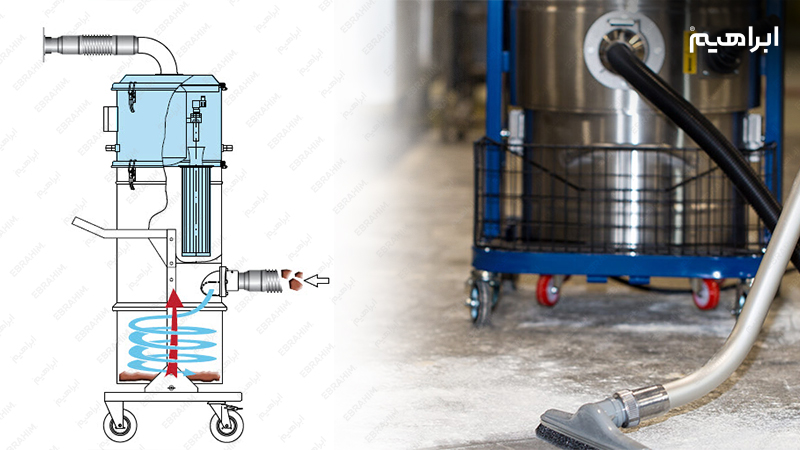

در برخی از دستگاههای جاروبرقی صنعتی از سیستم سایکلون بهرهگیری شده که در هنگام ورود ذرات به مکنده با ایجاد جریان گردابی پیش از آن که با فیلتر جاروبرقی صنعتی تماس پیدا کنند، از سرعت آنها میکاهد و در نتیجه بازدهی فیلتر و طول عمر آن افزایش مییابد.

فشار هوای وارد بر فیلتر در مکنده صنعتی

مساحت فیلتر و حجم هوای وارد شده بر آن، بر کارایی و بازدهی انواع فیلتر جاروبرقی صنعتی تأثیر به سزایی دارد. هر چه فیلتر مکنده صنعتی از مساحت بالاتری برخوردار باشد از فشار هوای وارد بر آن کاسته شده و در نتیجه بازدهی سیستم فیلتراسیون جاروبرقی افزایش مییابد. از طرف دیگر بالا بودن سطح مقطع فیلتر جاروبرقی صنعتی سبب میگردد سطح بیشتری برای به دام انداختن ذرات در اختیار باشد که احتمال گرفتگی فیلتر نیز کمتر خواهد شد.

فیلترهایی با سطح مقطع پایین انسداد زود هنگام و طول عمر کمی دارند و ذرات به عمق منافذ آن راه پیدا میکنند. به همین منظور دستگاههای جاروبرقی صنعتی به فیلترهایی کارآمد با سطح مقطع بالا مجهز هستند تا نسبت هوا به سطح مقطع کاهش یافته و عملکرد بهینه سیستم فیلتراسیون فراهم آید.

مدت زمان عملکرد فیلتر جاروبرقی صنعتی

با گذشت زمان، آلودگیها روی سطح فیلتر جاروبرقی صنعتی جمع شده و منافذ آن را میپوشانند. این باعث میشود فیلتر گرفته و قدرت مکش دستگاه کاهش پیدا کند، زیرا هوا نمیتواند به راحتی از فیلتر عبور کند. با استفاده از سیستم تکاننده یکپارچه یا پنوماتیک در مکنده صنعتی، میتوان انواع فیلتر جاروبرقی صنعتی را به صورت دورهای تمیز نمود و از گرفتگی آن جلوگیری کرد. این سیستم با جدا کردن ذرات چسبیده به فیلتر، عملکرد دستگاه را به میزان چشمگیری بهینه میسازد.

اهمیت نظافت سیستم فیلتراسیون دستگاه جاروبرقی صنعتی

سیستم فیلتراسیون جاروبرقی یکی از مهمترین بخشهای انواع جاروبرقی به شمار میآید که بدون آن نظافت صحیح و کارآمد غیر ممکن خواهد بود. این سیستم وظیفه جداسازی ذرات گرد و غبار، مایعات و سایر آلودگیهای مکیده شده از محیط را بر عهده دارد و از ورود مجدد آنها به محیط جلوگیری میکند. از آنجایی که تمامی زبالهها و آلودگیهای جمعآوری شده توسط جاروبرقی در نهایت به فیلتر میرسند، نظافت و نگهداری منظم از آن از اهمیت ویژهای برخوردار است. در ادامه به بیان انواع روشهای نظافت فیلتر در جاروبرقی صنعتی میپردازیم که عبارتند از:

- سیستم یکپارچه تکاننده

- نظافت پنوماتیک فیلتر مکنده

سیستم یکپارچه تکاننده برای انواع فیلتر در جارو صنعتی

همانطور که میدانیم، فیلتر جاروبرقی صنعتی به طور مداوم در معرض انواع آلودگیها و گرد و غبار قرار دارد. این آلودگیها به مرور زمان روی سطح فیلتر را پوشانده و باعث کاهش قدرت مکش دستگاه و کاهش کارایی آن میشوند. برای رفع این مشکل و حفظ عملکرد بهینه جاروبرقی، بسیاری از مدلهای صنعتی به سیستم یکپارچه تکاننده فیلتر مجهز شدهاند.

این سیستم با استفاده از یک اهرم دستی ساده که معمولاً در قسمت بدنه دستگاه قرار دارد، امکان تکان دادن و لرزش فیلتر را فراهم میکند. با فشردن این اهرم، فیلتر به لرزش درآمده و آلودگیهای چسبیده به آن جدا شده و به کف مخزن دستگاه منتقل میشوند. این عمل باعث میشود فیلتر جاروبرقی همیشه تمیز و آماده به کار باشد و در نتیجه، قدرت مکش دستگاه در طول زمان ثابت باقی بماند.

نظافت پنوماتیک در انواع فیلتر مکنده صنعتی

در بعضی از انواع مکنده صنعتی سخت کار، فیلتر جاروبرقی دچار آلودگیهای فراوان شده و به دلیل سنگین کار بودن دستگاه و نوع آلودگی، امکان نظافت دستی فیلتر وجود ندارد. در چنین مواردی سیستم نظافت پنوماتیک، هر گونه آلودگی چسبیده به فیلتر جاروبرقی را به بهترین شکل ممکن از روی سطح آن جدا نموده و به کف مخزن پرتاب میکند.

در واقع کاربر در ابتدا با توجه به نوع آلودگی و میزان آن، یک بازه زمانی مشخص را برای نظافت فیلتر تنظیم میکند. در این حالت دستگاه به صورت خودکار و اتوماتیک در ساعات مشخص خاموش شده، سپس فیلتر دستگاه با استفاده از سیستم پنوماتیک تمیز شده و مجدد روشن میشود.

بهترین زمان تعویض انواع فیلتر جاروبرقی صنعتی

بهترین زمان تعویض برای انواع فیلتر جاروبرقی صنعتی به عوامل مختلفی از جمله نوع فیلتر، میزان کارکرد دستگاه و نوع آلودگی های جذب شده بستگی دارد. به طور کلی، فیلترهای اولیه باید هر ۳ تا ۶ ماه یکبار تعویض شوند و فیلترهای هپا نیز بهتر است بعد از هر ۱۰۰۰ تا ۲۰۰۰ ساعت کارکرد دستگاه تعویض شوند.

تعویض به موقع فیلتر جاروبرقی صنعتی، برای حفظ عملکرد مطلوب دستگاه و جلوگیری از آسیب به موتور آن ضروری است. همچنین، این کار از انتشار آلودگی در محیط نیز جلوگیری میکند.

راهنمای انتخاب بهترین فیلتر جاروبرقی صنعتی

شرکت توسعه صنعتی و بازرگانی ابراهیم با بیش از سه دهه سابقه درخشان در زمینه تولید و عرضه تجهیزات نظافتی صنعتی، به یکی از پیشگامان این صنعت در ایران و منطقه تبدیل شده است. این شرکت با هدف ارتقاء کیفیت خدمات نظافتی و بهرهوری بالاتر، همکاری گستردهای با برندهای معتبر جهانی دارد و از تکنولوژیهای پیشرفته در تولید محصولات خود استفاده میکند.

ابراهیم با ارائه طیف وسیعی از محصولات نظافتی، از جمله انواع جاروبرقی صنعتی، اسکرابر صنعتی، کارواش صنعتی و دیگر تجهیزات نظافتی، توانسته است نیازهای متنوع صنایع مختلف را برآورده سازد. همچنین، این شرکت با ارائه خدمات پس از فروش و پشتیبانی فنی حرفهای، اطمینان مشتریان خود را جلب کرده است.

تیم متخصص و متعهد شرکت ابراهیم همواره در تلاش است تا با ارائه راهکارهای بهینه و محصولات با کیفیت، به بهبود مستمر فرآیندهای نظافتی در صنایع کمک کند. شما میتوانید برای کسب اطلاع از قیمت فیلتر جاروبرقی صنعتی با این شرکت تماس گرفته و از راهنمایی و مشاوره تخصصی مشاوران ما بهرهمند شوید.